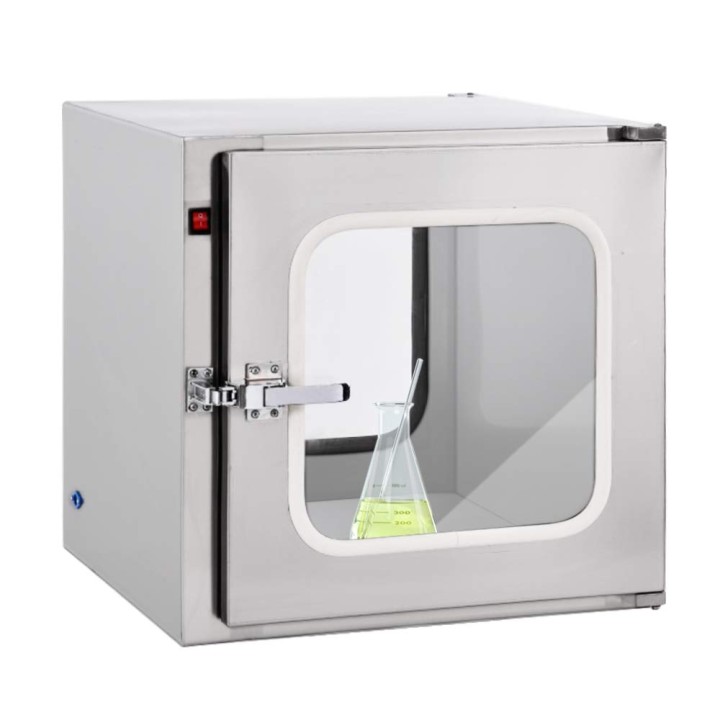

قابلیت مهار و آنتی اکسیدانی اسید فولاد ضد زنگ درهای اتاق تمیز ویژگی های کلیدی اطمینان از پایداری و ایمنی محیط های اتاق تمیز هستند و در ابعاد مختلفی به شرح زیر آشکار می شوند:

I. خصوصیات مواد ذاتی: محافظت طبیعی از عدم تحرک شیمیایی

اثر سد شیمیایی فیلم های منفعل کروم بالا

عناصر کروم (CR) در فولاد ضد زنگ (به عنوان مثال ، 18 ٪ CR در 304 فولاد ضد زنگ ، 16 ٪ -18 ٪ Cr در فولاد ضد زنگ 316L) به طور خودجوش یک فیلم اکسید کروم متراکم (Cr₂o₃) تقریباً 1-3 نانومتری ضخامت در تماس با هوا یا محیط اکسیژن تشکیل می دهند. این فیلم پایداری شیمیایی استثنایی ، به طور مؤثر منزوی اسیدی ، قلیایی و محیط خوردگی شور از تماس مستقیم با بستر فلزی. به عنوان مثال ، در محلول 10 ٪ اسید هیدروکلریک ، میزان خوردگی 304 فولاد ضد زنگ زیر 0.1 میلی متر در سال است ، در حالی که علاوه بر این از مولیبدن 2 ٪ -3 ٪ (MO) در استیل ضد زنگ 316L مقاومت در برابر خوردگی خود در محیط های حاوی کلرید (به عنوان مثال ، Seawater ، Seawater ، Sighty-Tymation) توسط 50 ٪ Wastewater در مقایسه با 304 ٪ در مقایسه با 304 ٪ در مقایسه با 304 ٪ در مقایسه با 304 ٪ در مقایسه با 304 ٪ در مقایسه با 304 ٪ از استیل ، در مقایسه با 304 ٪ از استیل ، در مقایسه با 304 ٪ از استیل ، به ویژه در 304 ٪ از استیل و آب است. (80-150 درجه سانتیگراد) یا محیط های اسیدی.

مهار خوردگی بین دانه ای توسط عناصر نیکل

افزودن نیکل (NI) (به عنوان مثال ، 8 ٪ -10.5 ٪ نیکل در 304 فولاد ضد زنگ) ساختار آستنیتی را تثبیت می کند و بارش کاربیدهای کروم (CR₂₃C₆) را در مرزهای دانه کاهش می دهد و در نتیجه از خوردگی بین دانه ای جلوگیری می کند. این ویژگی در محیط های درجه حرارت بالا یا اسیدی بسیار مهم است ، و عمر خدمات درهای استیل ضد زنگ را به میزان قابل توجهی گسترش می دهد.

ii. فرآیندهای تصفیه سطح: تقویت فیزیکی و روکش های عملکردی

اثر هم افزایی بافت مکانیکی و اچ شیمیایی

از طریق فرآیندهای ماسهبازی یا بافت مکانیکی ، یک زبری میکروسکوپی (RA 0.8-1.6μm) در سطح استیل ضد زنگ ایجاد می شود و باعث افزایش چسبندگی پوشش های بعدی و کاهش تجمع گرد و غبار می شود. به عنوان مثال ، در اتاق های تمیز الکترونیکی ، باقیمانده گرد و غبار روی درهای استیل ضدزنگ بافت 40 ٪ پایین تر از درهای مایع است.

محافظت دوگانه از پوشش های مقاوم در برابر خوردگی

از فناوری اسپری پودر اپوکسی یا پودر پودر برای تشکیل یک لایه محافظ ضخامت 0.05-0.1 میلی متر در سطح استیل ضد زنگ استفاده می شود. این روکش مقاومت اسید و قلیایی عالی را نشان می دهد (به عنوان مثال ، هیچ تغییری پس از 24 ساعت در 10 ٪ اسید سولفوریک) وجود ندارد و می تواند 500 ساعت آزمایش اسپری نمکی (استاندارد ISO 9227) مقاومت کند. علاوه بر این ، دی اکسید نانو-تیتانیوم (TiO₂) در پوشش ، خود تمیز کردن فوتوکاتالیستی را امکان پذیر می کند و خطرات خوردگی را بیشتر می کند.

iii طراحی ساختاری: ادغام آب بندی و بهینه سازی ضد نفوذپذیری

محافظت چند سطحی از سیستم های آب بندی سه بعدی

درهای اتاق تمیز از مهر و موم های لاستیکی سیلیکونی (سختی ساحل A60-70) و فریم های درب استفاده می کنند تا مهر و موم های هوایی را تشکیل دهند ، همراه با نوارهای جاروبرقی بالابر اتوماتیک در پایین (ارتفاع نزولی 5-10 میلی متر) برای جلوگیری از نفوذ ذرات بزرگتر از 0.3μm. در اتاق های تمیز دارویی ، این طرح میزان نشت هوا (LER) را به زیر 0.01cfm/ft² کاهش می دهد (استاندارد ISO 14644-4).

طراحی مقاوم در برابر خوردگی اتصالات بدون جوش

از طریق جوشکاری لیزر یا فناوری جوشکاری قوس آرگون ، اتصالات یکپارچه بین پانل های درب و قاب حاصل می شود و از خوردگی بین دانه ای و جوش ناشی از جوش سنتی جلوگیری می شود. به عنوان مثال ، در اتاق های نیمه هادی ، عمر سرویس درهای جوش داده شده با لیزر 3-5 برابر بیشتر از موارد جوش داده شده معمولی است.

IV سازگاری محیطی: حفظ عملکرد در شرایط شدید

ظرفیت آنتی اکسیدانی در محیط های با درجه حرارت بالا و بالا

در محیط های 60 درجه سانتیگراد و 90 ٪ رطوبت RH ، میزان رشد سالانه ضخامت فیلم اکسید بر روی درهای استیل ضد زنگ زیر 0.05 میکرومتر ، بسیار پایین تر از فولاد کربن معمولی (نرخ رشد سالانه 0.5-1 میکرومتر) است. این امر باعث می شود تا برای صنایعی مانند بیو دارویی و فرآوری مواد غذایی مناسب باشد ، جایی که محیط (عقیم سازی گرمای مرطوب) شیوع دارد.

مقاومت در برابر خوردگی در محیط های قوی اسید و قلیایی

در آزمایشات شبیه سازی شده ، درهای فولادی ضد زنگ 316L هیچ اثر خوردگی قابل مشاهده و میزان از دست دادن جرم زیر 0.05 ٪ پس از 72 ساعت غوطه وری در 10 ٪ اسید سولفوریک و 10 ٪ محلول هیدروکسید سدیم نشان نداد ، و نشان دهنده مناسب بودن آنها برای صنایع سخت مانند مواد شیمیایی و آبکاری است.

vi تأیید سناریو برنامه: موارد صنعت و پارامترهای فنی

صنعت داروسازی: محافظت در برابر خوردگی در محیط های تولید API

در تولید ماده دارویی فعال (API) ، درهای استیل ضد زنگ در برابر خوردگی از حلال های آلی (به عنوان مثال ، متانول ، استونیتریل) و فاضلاب اسیدی مقاومت می کنند. به عنوان مثال ، یک شرکت بیو دارویی پس از اتخاذ 316 لیتر درهای استیل ضد زنگ ، 60 ٪ هزینه های نگهداری تجهیزات را 60 ٪ و خرابی به دلیل خوردگی 80 ٪ کاهش داد.

صنعت نیمه هادی: تضمین پاکیزگی در فرآیندهای CMP

در فرآیندهای پولیش مکانیکی شیمیایی (CMP) ، درهای استیل ضد زنگ باید مقاومت کنند

محلول های تمیز کننده خورنده حاوی آب آمونیاک و پراکسید هیدروژن. آزمایشات نشان می دهد که درهای استیل ضد زنگ با فناوری پوشش PVD تغییرات زبری سطح زیر 0.01μm را پس از 2000 ساعت در محیط CMP نشان می دهد.

صنایع غذایی: سازگاری با سیستم های CIP

در سیستم های تمیز در محل (CIP) برای صنایع لبنی و آبجو ، درهای فولادی ضد زنگ 121 درجه سانتیگراد با دمای بالا و فشار بالا و فشار زیاد و محلول هیدروکسید سدیم 1 ٪ متناوب را تحمل می کنند. یک شرکت لبنی به دلیل خوردگی درب پس از اجرای ، حوادث آلودگی میکروبی را 95 ٪ کاهش داد.

vii ثبات بلند مدت و اقتصاد نگهداری

میزان پیری مواد و پیش بینی طول عمر

طبق استانداردهای ASTM G1-03 ، میزان خوردگی سالانه 304 فولاد ضد زنگ در محیط های تمیز زیر 0.001 میلی متر در سال است که عمر نظری بیش از 50 سال دارد. همراه با تعمیر و نگهداری منظم (به عنوان مثال ، بازرسی مهر و موم هر 6 ماه ، سالانه بررسی یکپارچگی پوشش) ، عمر خدمات واقعی می تواند تا 80 سال گسترش یابد.

تجزیه و تحلیل هزینه چرخه زندگی (LCC)

در طی یک چرخه 10 ساله ، در حالی که هزینه اولیه درهای استیل ضدزنگ 2-3 برابر درب های فولادی معمولی است ، هزینه های نگهداری 70 ٪ و فرکانس جایگزینی 80 ٪ کاهش می یابد ، در نتیجه کاهش 40 ٪ -60 ٪ در کل هزینه ها .